HYBRIT:s vätgaslagerprojekt vinner Ny Tekniks Stora ingenjörspris 2025

Marie Anheden, Vattenfall, Projektledare för vätgaslager projektet och Gunilla Hyllander, VD på Hybrit Development AB (Fotograf: Markus Fischer, Vattenfall)

Lagring av fossilfri vätgas i inklädda bergrum är redo för industrialisering och nu har vätgaslagerprojektet vunnit finalen i Ingenjörsdagens pris för Hållbarhet inom ingenjörsvetenskap, ett prestigefyllt pris som delas ut av tidningen Ny Teknik till banbrytande hållbarhetslösningar.

Nu finns tekniken som skapar mer flexibilitet och lönsamhet för den som investerar i fossilfri stålproduktion med vätgas. Vattenfall, SSAB och LKAB startade HYBRIT 2016.

– Produktion av fossilfri vätgas är nyckeln till att ersätta den traditionella masugnsprocessen för ståltillverkning. Ståltillverkning står idag för cirka 10 procent av koldioxidutsläppen i Sverige och ca 7 procent i världen, och masugnen är den största enskilda utsläppskällan. Vätgasproduktion kräver mycket el men lagring av vätgas är lösningen på att möta utmaningarna framåt, där varierande efterfrågan på och utbud av el gör att elpriset varierar. Lagret bryggar över toppar och dalar och kan sänka produktionskostnaden av vätgas med upp till 40 procent. HYBRIT är en framgång och det är mycket glädjande att det uppmärksammas på det här sättet, säger Marie Anheden på Vattenfall som var projektledare för projektgruppen på Hybrit som får priset.

– När SSAB, LKAB och Vattenfall gick samman 2016 för att skapa HYBRIT, var målet att revolutionera ståltillverkningen. Med HYBRIT®-teknologin ersätter vi koks med fossilfri el och vätgas – och skapar världens första fossilfria ståltillverkning med i princip noll koldioxidavtryck. Att HYBRIT nu visar att vätgaslagringen fungerar i värdekedjan är en avgörande pusselbit på plats – och verkligen något att fira”, säger Eva Petursson, VP Research and Innovation, SSAB.

– Vi är väldigt glada över det här erkännandet och framförallt över den resa vi gjort tillsammans i HYBRIT-projektet. Vätgas är en av flera viktiga faktorer i LKAB:s omställning till koldioxidfria processer. De framgångsrika resultaten från piloten ger oss goda förutsättningar när vi ser över behov och möjligheter med lagring i anslutning till våra planerade anläggningar för järnsvampsproduktion, säger Jenny Greberg, teknikchef på LKAB.

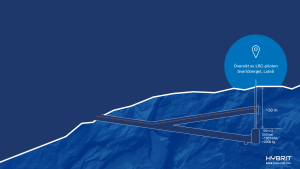

Design och byggnation av pilotlager

För att utvärdera tekniken för vätgaslagring i bergrum, har HYBRIT genomfört ett femårigt pilotprojekt. Projektet har under perioden 2019–2024 konstruerat, byggt och drivit ett 100 kubikmeter stort vätgaslager i pilotskala, 30 meter under markytan. Lagret ligger i Svartöberget i Luleå, inom LKAB:s industriområde. Lagret har ett maximalt tryck på 250 bar, och när det är fyllt maximalt innehåller det 2 ton vätgas. Lagret är fortsatt i drift till minst 2026.

Grundkonceptet för LRC-lagring (Lined Rock Cavern, bergrum inklätt i stål) har redan demonstrerats i industriell skala för naturgas i Skallen utanför Halmstad, men konceptet behövde anpassas för lagring av vätgas, framför allt vad gäller materialval. För att hantera svängningarna på elmarknaden förväntas även ett kommersiellt vätgaslager behöva fyllas och tömmas med högre frekvens och hastighet än i Skallen. Även det innebar andra krav på konstruktion och drift av anläggningen.

LRC-teknik passar bra för sven ska förhållanden där vi har gått om höghållfast kristallint berg, men inte geologiska förutsättningar för lagring i naturliga geologiska formationer som exempel saltdomer eller akvifärer.

Ett LRC-lager består av ett utsprängt bergrum, format som en vertikal cylinder med avrundad topp och botten. Bergrummet förses med en gastät inklädnad som består av ett tätskikt av stålplåt (mot gasen), kraftöverförande armerad betong (mellan plåt och berg) och ett glidskikt (mellan plåt och betong för att reducera friktionen). Inklädnaden möjliggör högt lagertryck, ca 200–300 bar (ca. 300 kg per cm2) samtidigt som lagret kan placeras på rimliga djup. Inklädnaden (LRC) säkrar att lagret är gastätt

Krafterna från det höga lagertrycket överförs via inklädnaden till bergmassan som har styrkan att stå emot mycket stora belastningar. Runt anläggningen finns ett dränagesystem som avlägsnar vatten under byggfasen och övervakar gastätheten under drift.

Förenklad skiss över installationen av pilotlagret i Svartöberget.

– Materialvalet för bergrummets tätskikt har varit en av de viktigaste frågorna under designfasen och valet har visat sig vara beständigt mot vätets inverkan på materialet och klarar cyklisk belastning av frekvent tömning och fyllning av lagret. Inga läckage från bergrumslagret har förekommit, säger Marie Anheden.

Resultaten i korthet

- Under mer än två års drift med vätgas har anläggningens säkerhet, funktion och prestanda framgångsrikt demonstrerats.

- Cirka 4 900 timmars drift med vätgas med 95 procents tillgänglighet har uppnåtts.

- Trycknivån är maximalt på 250 bar (som motsvarar 2 500 m vattendjup).

- Maximal mängd lagrad vätgas är cirka 2 ton.

- Lagrets design, inklusive bergmassan och inklädnaden, har testats framgångsrikt tillsammans med lagringssystemets processutrustning.

- Lagret har visats vara helt gastätt under hela perioden.

- Pilotlagret har utsatts för accelererade mekaniska tester genom frekventa variationer mellan högt och lågt lagertryck. Genomförda tester motsvarar en förväntad livstid på minst 50 år av ett kommersiellt storskaligt lager.

- Testerna visar på konstruktionens mekaniska stabilitet. De bekräftar även att lagret klarar av att tömmas och fyllas med en så pass hög frekvens och hastighet som krävs för att matcha svängningarna i elsystemet.

Vätgaslagring stöttar omställningen till ett fossilfritt samhälle

Det finns flera fördelar med storskalig vätgaslagring, både för industriella verksamheter och för elnätet i stort. Den största fördelen är att vätgaslagring stöttar omställningen till ett fossilfritt samhälle, genom att den:

- Sänker den rörliga driftkostnaden för vätgasproduktion

Genom att nyttja variationerna i elpriser kan man med vätgaslagring lagra energi när elpriset är lägre – och använda den lagrade energin när elpriset är högre. Det innebär att vätgasproduktionen är igång när priserna är lägre – och pausas när priserna är högre. Då använder man istället vätgas från lagret till sin verksamhet. Besparingar på upp till 40 procent av den rörliga driftskostnaden är möjliga, genom storskalig lagring av vätgas. Detta visar simuleringar av olika framtida scenarier av spotpriselmarknaden, utförda av Vattenfall. Ytterligare besparingar kan göras genom deltagande i ytterligare marknader som intradagmarknaden.

- Skapar flexibilitet

Ett vätgaslager skapar flexibilitet för den industriella verksamhet som använder vätgas. Det skapar också robusthet mot störningar i vätgasproduktionen, eftersom det alltid finns vätgas tillgängligt i lagret som kan försörja produktionen.

- Stabiliserar elsystemet

Storskalig vätgaslagring gör elsystemet mer robust, genom att balansera elsystemet både när tillgången är god och när efterfrågan är hög. Denna balansering medför i sin tur att perioder med högre elpriser jämnas ut.

- Jämnar ut prisvariationer på elmarknaden

Jämnar ut prisvariationer i elmarknaden, vilket skulle gynna investeringar i ny elproduktion från alla fossilfria kraftslag – mer variationer från väderberoende elproduktion kan balanseras i elsystemet.

– Pilotprojektet har varit mycket lyckat och har givit oss de resultat vi önskade. Vi har visat att det går att använda denna teknik för att öka flexibiliteten i elsystemet och att det är en säker konstruktion som håller över tid. Vätgaslagring är en viktig pusselbit för att elektrifiera industriprocesser samtidigt som mängden väderberoende kraft ökar. Med resultaten och erfarenheterna från pilotprojektet är tekniken nu redo för uppskalning, säger Mikael Nordlander, utvecklingschef för Vattenfalls Industrisamarbeten.

HYBRIT:s pilotprojekt för vätgaslagring är avslutat och redovisades för Energimyndigheten i början av året. Resultaten visar att det är tekniskt möjligt att lagra fossilfri vätgas för tillverkning av fossilfritt järn och stål i industriell skala.

Energimyndigheten har delfinansierat projektet för vätgaslagring till 22 procent och resterande har ägarbolagen finansierat.

HYBRIT har förlängt pilotprojektet för lagring av fossilfri vätgas till 2026 för att kunna genomföra kompletterande tester för att ytterligare förbättra förutsättningarna för att möjliggöra projektering av kommersiella vätgaslager.

Fakta:

- Masugnsprocessen står för 85–90% av koldioxidutsläppen vid traditionell malmbaserad stålframställning.

- HYBRIT är världens första fossilfria stålproduktion med fossilfria pellets, el och vätgas.

- Under perioden 2019–2024 har projektet konstruerat, byggt och drivit ett vätgaslager i pilotskala med en kapacitet på 100 m³. Lagret är fortfarande i drift.

- HYBRIT:s pilotlager på 100 m3 och har testats i realtid mot elmarknaden.

- I en framtida kommersiell skala handlar det om ca 50 000 till 100 000 m3.

- Pilotlagret har varit i intermittent drift med vätgas sedan 2022, i kampanjer om 3 till 6 veckor. Cirka 4 900 timmars drift med kombinerad vätgasproduktion och lagring med 95% tillgänglighet har uppnåtts fram till idag.

- Projektet bevisar att tekniken är redo för industrialisering. Testerna har visat att vätgaslagringen fungerar i Hybrits värdekedja för att stödja en storskalig vätgasanvändare, i detta fall en direktreduktionsanläggning i Luleå.

- Optimerad drift av lagret har skett i realtid både mot spotpris- och intradags-marknaden. Besparingar på 26–31% av rörliga driftskostnaderna har påvisats i praktiken. Simuleringar av framtidsscenarier för den svenska spotprismarknaden indikerar att besparingar på cirka 25–40% av den rörliga driftskostnaden sannolikt skulle kunna uppnås när de första kommersiella anläggningarna tas i drift.